Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz ekonomicznych.…

Projektowanie maszyn montażowych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność i niezawodność. Przede wszystkim istotne jest zrozumienie specyfiki procesu montażu, który ma być wspierany przez daną maszynę. W tym kontekście należy przeanalizować rodzaj produktów, które będą montowane, ich wymiary oraz materiały, z jakich są wykonane. Kolejnym ważnym elementem jest ergonomia stanowiska pracy, która wpływa na komfort operatorów oraz wydajność całego procesu. Należy również zwrócić uwagę na możliwość łatwej konserwacji i serwisowania maszyny, co ma kluczowe znaczenie dla jej długowieczności i minimalizacji przestojów. Warto także rozważyć zastosowanie nowoczesnych technologii, takich jak automatyka czy robotyka, które mogą znacznie zwiększyć wydajność i precyzję montażu.

Jakie technologie są wykorzystywane w projektowaniu maszyn montażowych

W projektowaniu maszyn montażowych wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności i precyzji procesów produkcyjnych. Jedną z najważniejszych technologii jest automatyka przemysłowa, która pozwala na zautomatyzowanie wielu czynności związanych z montażem. Dzięki zastosowaniu czujników, aktuatorów oraz systemów sterowania możliwe jest osiągnięcie wysokiego poziomu powtarzalności i dokładności. Kolejnym istotnym elementem są systemy wizyjne, które umożliwiają kontrolę jakości w czasie rzeczywistym oraz identyfikację błędów w procesie montażu. Roboty przemysłowe również odgrywają kluczową rolę w nowoczesnych liniach montażowych, ponieważ mogą wykonywać skomplikowane operacje z dużą prędkością i precyzją. Dodatkowo, technologie takie jak druk 3D stają się coraz bardziej popularne w prototypowaniu komponentów maszyn, co pozwala na szybsze testowanie nowych rozwiązań.

Jakie są wyzwania związane z projektowaniem maszyn montażowych

Projektowanie maszyn montażowych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć efektywne i niezawodne rozwiązania. Jednym z głównych problemów jest dostosowanie maszyny do zmieniających się wymagań rynku oraz różnorodności produktów. W miarę jak firmy wprowadzają nowe modele lub modyfikują istniejące produkty, maszyny muszą być elastyczne i zdolne do szybkiej adaptacji. Kolejnym wyzwaniem jest integracja różnych technologii w jedną spójną całość. Często maszyny muszą współpracować z innymi urządzeniami oraz systemami informatycznymi, co może prowadzić do komplikacji technicznych. Ponadto inżynierowie muszą zadbać o bezpieczeństwo operatorów oraz minimalizację ryzyka wypadków podczas pracy z maszynami. Koszty związane z projektowaniem i wdrażaniem nowych rozwiązań również stanowią istotny problem, dlatego konieczne jest znalezienie równowagi między jakością a kosztami produkcji.

Jakie są korzyści płynące z dobrze zaprojektowanych maszyn montażowych

Dobrze zaprojektowane maszyny montażowe przynoszą szereg korzyści zarówno dla producentów, jak i dla samych pracowników. Przede wszystkim zwiększają one wydajność produkcji poprzez skrócenie czasu cyklu montażowego oraz minimalizację błędów ludzkich. Automatyzacja procesów pozwala na osiągnięcie wyższej powtarzalności i dokładności, co przekłada się na lepszą jakość finalnych produktów. Kolejną istotną korzyścią jest poprawa bezpieczeństwa pracy; nowoczesne maszyny często wyposażone są w zaawansowane systemy zabezpieczeń oraz ergonomiczne rozwiązania, które zmniejszają ryzyko urazów u operatorów. Dobrze zaprojektowane maszyny mogą także przyczynić się do redukcji kosztów operacyjnych poprzez zmniejszenie zużycia energii oraz materiałów eksploatacyjnych. W dłuższej perspektywie inwestycje w nowoczesne technologie mogą prowadzić do zwiększenia konkurencyjności firmy na rynku oraz umożliwić jej szybsze reagowanie na zmieniające się potrzeby klientów.

Jakie są najnowsze trendy w projektowaniu maszyn montażowych

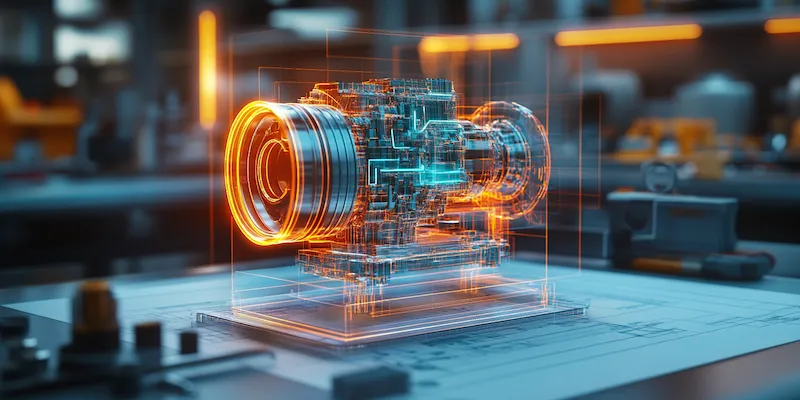

W ostatnich latach projektowanie maszyn montażowych ewoluuje w odpowiedzi na zmieniające się potrzeby rynku oraz postęp technologiczny. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych. Wprowadzenie robotów współpracujących, znanych jako coboty, staje się coraz bardziej powszechne, ponieważ mogą one pracować obok ludzi, wspierając ich w wykonywaniu zadań wymagających precyzji i powtarzalności. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego w procesach projektowania i optymalizacji maszyn. Dzięki analizie danych można lepiej przewidywać awarie oraz dostosowywać parametry pracy maszyn, co prowadzi do zwiększenia ich efektywności. Również Internet Rzeczy (IoT) zyskuje na znaczeniu, umożliwiając zdalne monitorowanie stanu maszyn oraz zbieranie danych o ich wydajności. W kontekście zrównoważonego rozwoju, projektanci coraz częściej zwracają uwagę na ekologiczne aspekty produkcji, takie jak minimalizacja odpadów czy wykorzystanie materiałów przyjaznych dla środowiska.

Jakie umiejętności są potrzebne do projektowania maszyn montażowych

Projektowanie maszyn montażowych to dziedzina wymagająca szerokiego zestawu umiejętności technicznych oraz interpersonalnych. Przede wszystkim inżynierowie muszą posiadać solidne podstawy w zakresie mechaniki, elektroniki oraz automatyki. Znajomość programowania jest również niezwykle cenna, szczególnie w kontekście automatyzacji i integracji systemów. Umiejętność posługiwania się oprogramowaniem CAD/CAM jest kluczowa dla tworzenia modeli 3D oraz symulacji działania maszyn. Dodatkowo, inżynierowie powinni być zaznajomieni z zasadami ergonomii i bezpieczeństwa pracy, aby projektowane maszyny były nie tylko efektywne, ale także bezpieczne dla operatorów. Komunikacja i umiejętność pracy w zespole są równie ważne, ponieważ projektowanie maszyn często wymaga współpracy z różnymi specjalistami, takimi jak technolodzy czy specjaliści ds. jakości. Kreatywność oraz zdolność do rozwiązywania problemów są również kluczowe, gdyż inżynierowie muszą często stawiać czoła nieprzewidzianym wyzwaniom podczas procesu projektowania i wdrażania nowych rozwiązań.

Jakie są etapy procesu projektowania maszyn montażowych

Proces projektowania maszyn montażowych składa się z kilku kluczowych etapów, które mają na celu zapewnienie skutecznego i efektywnego wdrożenia rozwiązania. Pierwszym krokiem jest analiza wymagań klienta oraz specyfiki produktu, który ma być montowany. Na tym etapie zbiera się informacje dotyczące oczekiwań dotyczących wydajności, jakości oraz ergonomii stanowiska pracy. Następnie przeprowadza się fazę koncepcyjną, w której opracowywane są różne pomysły na konstrukcję maszyny oraz jej funkcjonalność. Kolejnym krokiem jest stworzenie szczegółowego projektu technicznego, który obejmuje rysunki konstrukcyjne oraz specyfikacje materiałowe. Po zatwierdzeniu projektu przystępuje się do budowy prototypu maszyny, który następnie poddawany jest testom funkcjonalnym oraz jakościowym. W przypadku konieczności wprowadzenia poprawek lub modyfikacji prototypu proces ten może być powtarzany wielokrotnie. Po zakończeniu testów i uzyskaniu pozytywnych wyników następuje faza wdrożenia maszyny do produkcji seryjnej oraz szkolenie operatorów w zakresie obsługi nowego urządzenia.

Jakie są koszty związane z projektowaniem maszyn montażowych

Koszty związane z projektowaniem maszyn montażowych mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy materiały użyte do budowy maszyny. Na początku procesu należy uwzględnić koszty związane z badaniami i analizą wymagań klientów, które są niezbędne do stworzenia odpowiedniego rozwiązania. Następnie pojawiają się wydatki związane z opracowaniem projektu technicznego oraz kosztami licencji na oprogramowanie CAD/CAM czy inne narzędzia inżynieryjne. Budowa prototypu to kolejny istotny element kosztorysu; może on obejmować zarówno materiały eksploatacyjne, jak i robociznę potrzebną do jego wykonania. Po zakończeniu testów i ewentualnych modyfikacjach należy również uwzględnić koszty związane z wdrożeniem maszyny do produkcji seryjnej oraz szkoleniem pracowników obsługujących nowe urządzenie. Dodatkowo warto pamiętać o kosztach utrzymania maszyny w dłuższej perspektywie czasowej; regularna konserwacja oraz serwis mogą generować dodatkowe wydatki dla przedsiębiorstwa.

Jakie są przykłady zastosowań maszyn montażowych w różnych branżach

Maszyny montażowe znajdują zastosowanie w wielu branżach przemysłowych, co świadczy o ich wszechstronności i znaczeniu dla współczesnej produkcji. W przemyśle motoryzacyjnym maszyny te odgrywają kluczową rolę w montażu komponentów pojazdów, takich jak silniki czy układy napędowe; automatyzacja tych procesów pozwala na zwiększenie wydajności i redukcję błędów ludzkich. W branży elektronicznej maszyny montażowe stosowane są do składania skomplikowanych urządzeń elektronicznych, takich jak telefony komórkowe czy komputery; precyzyjne operacje wymagają zaawansowanych technologii automatyki oraz systemów wizyjnych do kontroli jakości. W sektorze spożywczym maszyny montażowe mogą być wykorzystywane do pakowania produktów lub składania opakowań; automatyzacja tych procesów przyczynia się do zwiększenia efektywności linii produkcyjnych oraz poprawy standardów higieny. Również w branży farmaceutycznej maszyny te mają ogromne znaczenie; służą do pakowania leków czy ich etykietowania zgodnie z rygorystycznymi normami jakościowymi.

Jakie są przyszłościowe kierunki rozwoju w dziedzinie projektowania maszyn montażowych

Przyszłość projektowania maszyn montażowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych; robotyka przemysłowa stanie się jeszcze bardziej zaawansowana dzięki integracji sztucznej inteligencji i uczenia maszynowego, co pozwoli na bardziej elastyczne dostosowywanie się do zmieniających się warunków produkcji. Zastosowanie technologii IoT umożliwi jeszcze lepsze monitorowanie stanu maszyn oraz zbieranie danych analitycznych, co przyczyni się do optymalizacji procesów produkcyjnych i przewidywania awarii przed ich wystąpieniem. W kontekście ochrony środowiska rośnie znaczenie projektowania ekologicznych maszyn; producenci będą coraz częściej poszukiwali rozwiązań minimalizujących zużycie energii oraz generujących mniej odpadów podczas procesu produkcji. Również rozwój materiałów kompozytowych i lekkich będzie miał wpływ na konstrukcję maszyn montażowych; nowe materiały mogą przyczynić się do zmniejszenia ich ciężaru oraz poprawy efektywności energetycznej.