Projektowanie maszyn przemysłowych to złożony proces, który wymaga starannego planowania oraz uwzględnienia wielu aspektów technicznych…

Projektowanie maszyn to złożony proces, który wymaga starannego planowania i realizacji wielu etapów. Kluczowym pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań technicznych. W tym etapie inżynierowie muszą dokładnie zrozumieć, jakie funkcje ma spełniać maszyna, jakie są jej parametry techniczne oraz jakie ograniczenia budżetowe i czasowe należy wziąć pod uwagę. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. W tym momencie ważne jest, aby uwzględnić różne aspekty, takie jak ergonomia, bezpieczeństwo użytkowania oraz efektywność energetyczna. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje wybór odpowiednich materiałów, komponentów oraz technologii produkcji. W tej fazie inżynierowie muszą także przeprowadzić analizy wytrzymałościowe i symulacje komputerowe, aby upewnić się, że zaprojektowana maszyna będzie działać zgodnie z oczekiwaniami.

Jakie są najważniejsze aspekty projektowania maszyn

W procesie projektowania maszyn istnieje wiele aspektów, które należy wziąć pod uwagę, aby zapewnić ich prawidłowe działanie i długotrwałą eksploatację. Przede wszystkim istotna jest funkcjonalność maszyny, która powinna być dostosowana do specyficznych potrzeb użytkowników. Ważnym elementem jest również wybór odpowiednich materiałów, które będą charakteryzować się wysoką wytrzymałością oraz odpornością na różne czynniki zewnętrzne. Kolejnym kluczowym aspektem jest ergonomia, która wpływa na komfort pracy operatora oraz bezpieczeństwo użytkowania maszyny. Należy również pamiętać o efektywności energetycznej, co ma znaczenie zarówno dla kosztów eksploatacji, jak i dla ochrony środowiska. Dobrze zaprojektowana maszyna powinna być również łatwa w serwisowaniu i konserwacji, co pozwoli na minimalizację przestojów w produkcji. Nie można zapominać o aspektach estetycznych, które mogą wpływać na postrzeganie produktu przez klientów.

Jakie narzędzia są używane w projektowaniu maszyn

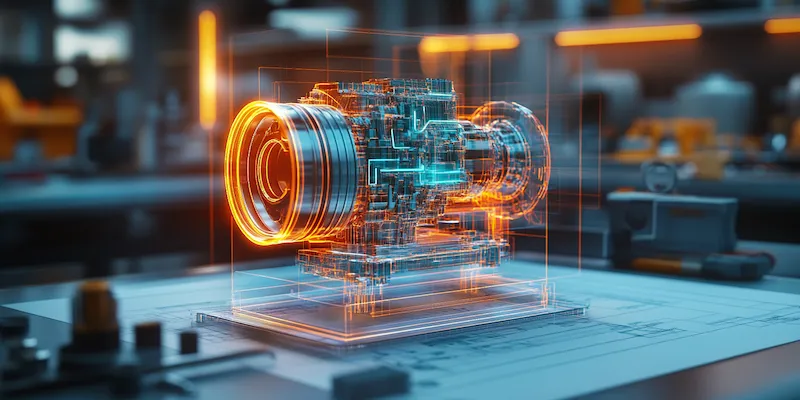

W dzisiejszych czasach projektowanie maszyn opiera się na zaawansowanych narzędziach i technologiach, które znacznie ułatwiają pracę inżynierów. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą szybko wprowadzać zmiany w projekcie oraz analizować różne warianty konstrukcyjne. Kolejnym istotnym narzędziem są symulatory, które pozwalają na przeprowadzanie testów wirtualnych bez konieczności budowy fizycznego prototypu. Dzięki nim można ocenić zachowanie maszyny w różnych warunkach pracy oraz zidentyfikować potencjalne problemy jeszcze przed rozpoczęciem produkcji. Warto również wspomnieć o programach do analizy wytrzymałościowej i dynamiki, które pomagają w ocenie trwałości konstrukcji oraz przewidywaniu jej zachowania pod wpływem obciążeń. Oprócz tego inżynierowie korzystają z narzędzi do zarządzania projektami, które umożliwiają efektywne planowanie i monitorowanie postępów prac.

Jakie wyzwania stoją przed inżynierami podczas projektowania maszyn

Projektowanie maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania projektu do szybko zmieniających się wymagań rynku oraz technologii. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami w branży, aby móc tworzyć innowacyjne rozwiązania. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości i niezawodności zaprojektowanej maszyny przy jednoczesnym ograniczeniu kosztów produkcji. Współczesne maszyny często muszą spełniać rygorystyczne normy dotyczące ochrony środowiska oraz bezpieczeństwa użytkowników, co może dodatkowo komplikować proces projektowania. Ponadto inżynierowie muszą radzić sobie z ograniczeniami czasowymi i budżetowymi, co wymaga umiejętności efektywnego zarządzania projektem oraz zespołem pracowników. Wreszcie istotnym wyzwaniem jest współpraca z innymi specjalistami, takimi jak technolodzy czy eksperci ds.

Jakie są najczęstsze błędy w projektowaniu maszyn

W procesie projektowania maszyn, pomimo staranności i zaawansowanych narzędzi, mogą wystąpić różne błędy, które mogą wpłynąć na jakość końcowego produktu. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta, co prowadzi do stworzenia maszyny, która nie spełnia oczekiwań użytkowników. Często zdarza się również, że inżynierowie ignorują aspekty ergonomiczne, co może skutkować niewygodnym użytkowaniem maszyny oraz zwiększonym ryzykiem wypadków. Kolejnym problemem jest wybór niewłaściwych materiałów lub komponentów, które mogą nie wytrzymać obciążeń podczas eksploatacji. Warto także zwrócić uwagę na błędy w obliczeniach wytrzymałościowych, które mogą prowadzić do awarii konstrukcji. Inżynierowie czasami pomijają również etapy testowania prototypu, co skutkuje brakiem identyfikacji potencjalnych problemów przed rozpoczęciem produkcji seryjnej. Wreszcie, brak odpowiedniej dokumentacji technicznej może prowadzić do trudności w serwisowaniu i konserwacji maszyny w przyszłości.

Jakie są nowoczesne trendy w projektowaniu maszyn

W ostatnich latach projektowanie maszyn ewoluuje w kierunku nowoczesnych trendów, które mają na celu zwiększenie efektywności i innowacyjności procesów produkcyjnych. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zminimalizowanie udziału człowieka w procesach produkcyjnych oraz zwiększenie precyzji i powtarzalności działań. Wykorzystanie robotów przemysłowych oraz systemów automatyki staje się standardem w wielu branżach. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia zbieranie danych z maszyn w czasie rzeczywistym oraz ich analizę. Dzięki temu możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych. Warto także zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn. Inżynierowie coraz częściej poszukują materiałów biodegradowalnych oraz energooszczędnych technologii produkcji, co przyczynia się do ochrony środowiska.

Jakie umiejętności są potrzebne do projektowania maszyn

Aby skutecznie projektować maszyny, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Inżynierowie powinni być biegli w obsłudze programów CAD oraz symulatorów, co pozwala im na tworzenie precyzyjnych modeli i przeprowadzanie analiz wytrzymałościowych. Ważne jest również zrozumienie zasad ergonomii oraz bezpieczeństwa pracy, aby móc projektować maszyny przyjazne dla użytkowników. Umiejętności analityczne są niezbędne do oceny danych i podejmowania decyzji opartych na faktach. Ponadto inżynierowie muszą być otwarci na współpracę z innymi specjalistami oraz umieć komunikować swoje pomysły i rozwiązania w sposób jasny i zrozumiały dla różnych grup interesariuszy. Kreatywność i zdolność do myślenia krytycznego są również istotne, ponieważ pozwalają na znajdowanie innowacyjnych rozwiązań problemów pojawiających się podczas procesu projektowania.

Jakie są zastosowania maszyn w różnych branżach

Maszyny odgrywają kluczową rolę w wielu branżach, a ich zastosowanie jest niezwykle szerokie i różnorodne. W przemyśle produkcyjnym maszyny wykorzystywane są do automatyzacji procesów montażowych, obróbczych oraz pakujących, co zwiększa wydajność i jakość produkcji. W sektorze budowlanym maszyny takie jak dźwigi czy koparki ułatwiają wykonywanie skomplikowanych prac budowlanych oraz transport materiałów budowlanych. W branży rolniczej nowoczesne maszyny rolnicze, takie jak ciągniki czy kombajny, znacznie zwiększają wydajność upraw oraz zbiorów. W medycynie maszyny wykorzystywane są do diagnostyki oraz terapii pacjentów, a także w produkcji sprzętu medycznego. W sektorze transportowym maszyny takie jak pojazdy ciężarowe czy samoloty odgrywają kluczową rolę w logistyce i przewozie towarów na dużą skalę. Również w branży energetycznej maszyny są niezbędne do produkcji energii elektrycznej z różnych źródeł, takich jak elektrownie wiatrowe czy słoneczne.

Jakie są przyszłościowe kierunki rozwoju technologii maszyn

Przyszłość technologii maszyn zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi innowacyjnych rozwiązań i technologii. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji z systemami sterowania maszynami, co pozwoli na automatyczne podejmowanie decyzji opartych na analizie danych w czasie rzeczywistym. Tego rodzaju rozwiązania mogą znacznie zwiększyć efektywność operacyjną oraz bezpieczeństwo pracy maszyn. Kolejnym ważnym trendem jest rozwój technologii 3D drukowania, która umożliwia szybkie prototypowanie oraz produkcję części zamiennych bez konieczności korzystania z tradycyjnych metod obróbczych. To podejście może znacznie zmniejszyć koszty produkcji oraz czas realizacji zamówień. Zrównoważony rozwój staje się coraz bardziej istotny, dlatego inżynierowie będą dążyć do tworzenia maszyn o niskim wpływie na środowisko poprzez stosowanie ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych.

Jakie są najlepsze praktyki w projektowaniu maszyn

Aby zapewnić wysoką jakość procesu projektowania maszyn, warto stosować sprawdzone najlepsze praktyki, które mogą przyczynić się do sukcesu projektu. Przede wszystkim kluczowe jest dokładne planowanie wszystkich etapów procesu projektowego – od analizy wymagań po testowanie prototypu. Regularna komunikacja między członkami zespołu projektowego pozwala na bieżąco identyfikować problemy i wdrażać odpowiednie rozwiązania. Ważne jest również dokumentowanie wszystkich etapów pracy – zarówno decyzji podjętych podczas projektowania, jak i wyników testów prototypu – co ułatwia późniejsze modyfikacje i serwisowanie maszyny. Stosowanie iteracyjnego podejścia do projektowania pozwala na elastyczne dostosowywanie projektu do zmieniających się potrzeb klientów czy warunków rynkowych. Kluczowe znaczenie ma także przeprowadzanie regularnych przeglądów jakościowych oraz audytów technicznych na każdym etapie projektu, co pozwala na identyfikację ewentualnych błędów czy niedociągnięć zanim wpłyną one na finalny produkt.