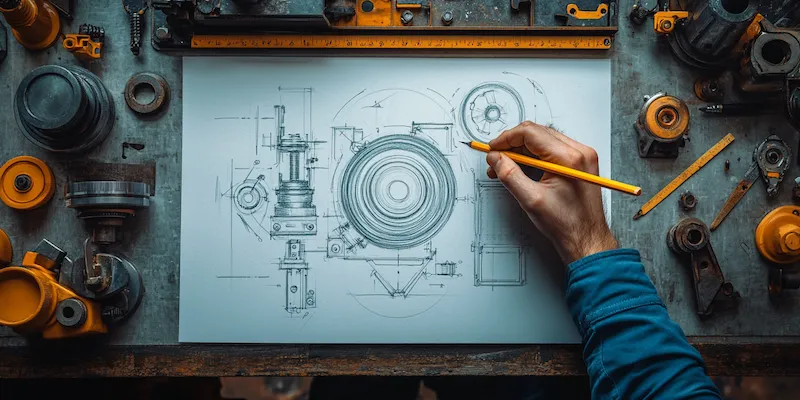

Projektowanie maszyn to złożony proces, który wymaga starannego planowania i realizacji wielu etapów. Kluczowym pierwszym…

Projektowanie części maszyn to proces, który wymaga zrozumienia wielu zasad inżynieryjnych oraz technologicznych. Kluczowym elementem tego procesu jest znajomość materiałów, które będą używane do produkcji danej części. Wybór odpowiedniego materiału ma ogromny wpływ na trwałość, wytrzymałość oraz funkcjonalność elementu. Warto również zwrócić uwagę na metody obróbcze, które będą stosowane w produkcji. Każda część maszyny musi być zaprojektowana z uwzględnieniem technologii, która pozwoli na jej efektywne wytwarzanie. Kolejnym istotnym aspektem jest ergonomia i łatwość montażu. Projektanci muszą brać pod uwagę, jak część będzie współpracować z innymi elementami maszyny oraz jak łatwo będzie ją wymienić lub naprawić w przypadku awarii. Dobrze zaprojektowana część powinna również spełniać normy bezpieczeństwa oraz jakości, co jest niezbędne w przemyśle. Wreszcie, ważne jest także przeprowadzenie analizy kosztów, aby zapewnić opłacalność całego projektu.

Jakie narzędzia są używane w projektowaniu części maszyn

W dzisiejszych czasach projektowanie części maszyn opiera się na zaawansowanych narzędziach inżynieryjnych, które znacząco ułatwiają pracę projektantów. Najpopularniejszymi narzędziami są programy CAD, które pozwalają na tworzenie trójwymiarowych modeli części oraz ich symulacji. Dzięki tym programom inżynierowie mogą dokładnie zobaczyć, jak dany element będzie wyglądał i działał w rzeczywistości. Oprócz tego istnieją również oprogramowania do analizy wytrzymałościowej, które umożliwiają przeprowadzenie symulacji obciążeń i sprawdzenie, czy projektowana część wytrzyma przewidywane warunki pracy. Narzędzia te pomagają również w identyfikacji potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Warto również wspomnieć o zastosowaniu technologii druku 3D, która staje się coraz bardziej popularna w prototypowaniu części maszyn. Dzięki niej można szybko i tanio stworzyć fizyczny model, co pozwala na lepsze zrozumienie projektu i dokonanie ewentualnych poprawek przed finalną produkcją.

Jakie są najczęstsze błędy w projektowaniu części maszyn

Podczas projektowania części maszyn inżynierowie często popełniają różne błędy, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i technicznych. Jednym z najczęstszych błędów jest niedoszacowanie obciążeń, jakie będą działały na dany element w trakcie jego eksploatacji. Niewłaściwe oszacowanie sił może prowadzić do awarii i uszkodzeń maszyny. Kolejnym problemem jest ignorowanie tolerancji wymiarowych, co może skutkować trudnościami w montażu lub niewłaściwym działaniem maszyny. Często zdarza się także pomijanie analizy materiałów i ich właściwości mechanicznych, co prowadzi do wyboru niewłaściwego surowca do produkcji danej części. Inżynierowie powinni również pamiętać o ergonomii i łatwości obsługi zaprojektowanych elementów; zaniedbanie tych aspektów może skutkować trudnościami w użytkowaniu maszyny przez operatorów. Ważne jest także przeprowadzanie regularnych przeglądów projektów oraz testów prototypów, aby wychwycić ewentualne błędy na etapie przedprodukcyjnym.

Jakie są trendy w projektowaniu nowoczesnych części maszyn

W ostatnich latach można zaobserwować wiele interesujących trendów w projektowaniu nowoczesnych części maszyn, które mają na celu zwiększenie efektywności oraz wydajności produkcji. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów projektowych oraz produkcyjnych. Dzięki zastosowaniu sztucznej inteligencji i uczenia maszynowego inżynierowie mogą szybciej analizować dane oraz podejmować lepsze decyzje dotyczące konstrukcji części. Kolejnym istotnym trendem jest rozwój technologii materiałowych; nowe kompozyty i stopy metali pozwalają na tworzenie lżejszych i bardziej wytrzymałych elementów, co przekłada się na oszczędność energii oraz surowców podczas eksploatacji maszyn. Również rosnąca popularność druku 3D zmienia sposób podejścia do prototypowania oraz produkcji małoseryjnej; umożliwia to szybkie testowanie nowych rozwiązań bez konieczności inwestowania w drogie formy odlewnicze czy narzędzia skrawające. Zrównoważony rozwój staje się kolejnym kluczowym aspektem w projektowaniu; inżynierowie coraz częściej poszukują sposobów na ograniczenie wpływu swoich produktów na środowisko naturalne poprzez wybór ekologicznych materiałów oraz energooszczędnych procesów produkcyjnych.

Jakie są kluczowe etapy procesu projektowania części maszyn

Proces projektowania części maszyn jest złożonym przedsięwzięciem, które składa się z kilku kluczowych etapów. Pierwszym krokiem jest analiza potrzeb i wymagań, które muszą być spełnione przez projektowaną część. W tym etapie inżynierowie zbierają informacje dotyczące funkcji, jakie ma pełnić dany element, oraz warunków, w jakich będzie pracować. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele. W tej fazie ważne jest, aby rozważyć różne opcje konstrukcyjne oraz ich potencjalne zalety i wady. Po zatwierdzeniu koncepcji następuje etap szczegółowego projektowania, który obejmuje dokładne obliczenia wytrzymałościowe oraz dobór odpowiednich materiałów. W tym momencie inżynierowie korzystają z narzędzi CAD do stworzenia trójwymiarowych modeli, które będą podstawą do dalszych prac. Kolejnym krokiem jest prototypowanie; na tym etapie tworzy się fizyczny model części, który pozwala na przeprowadzenie testów funkcjonalnych oraz wytrzymałościowych. Po zakończeniu testów i ewentualnych poprawkach następuje finalizacja projektu oraz przygotowanie dokumentacji technicznej, która będzie niezbędna w procesie produkcji.

Jakie umiejętności są potrzebne do projektowania części maszyn

Aby skutecznie projektować części maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad mechaniki oraz materiałoznawstwa; inżynierowie muszą rozumieć, jak różne materiały reagują na różne obciążenia oraz jakie mają właściwości fizyczne. Umiejętność obsługi programów CAD jest również niezbędna; projektanci muszą być biegli w tworzeniu modeli 3D oraz analizie ich zachowań pod wpływem różnych warunków. Dodatkowo, umiejętności analityczne są niezwykle ważne; inżynierowie muszą potrafić interpretować wyniki symulacji i testów oraz podejmować decyzje na ich podstawie. Komunikacja interpersonalna to kolejny istotny aspekt pracy inżyniera; często współpracują oni z innymi specjalistami z różnych dziedzin, dlatego umiejętność jasnego przekazywania informacji oraz pracy w zespole jest kluczowa. Kreatywność i zdolność do rozwiązywania problemów to również cechy pożądane u projektantów; często napotykają oni na trudności wymagające innowacyjnych rozwiązań. Wreszcie, znajomość aktualnych trendów technologicznych oraz norm branżowych pozwala inżynierom na tworzenie nowoczesnych i zgodnych z wymaganiami produktów.

Jakie są wyzwania związane z projektowaniem części maszyn

Projektowanie części maszyn wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość końcowego produktu oraz efektywność całego procesu. Jednym z głównych problemów jest szybko zmieniająca się technologia; inżynierowie muszą być na bieżąco z nowinkami w dziedzinie materiałów i metod produkcji, co wymaga ciągłego kształcenia i adaptacji do nowych warunków rynkowych. Kolejnym wyzwaniem jest zarządzanie kosztami; projektanci muszą znaleźć równowagę między jakością a ceną materiałów oraz procesów produkcyjnych, co często bywa trudne w obliczu rosnącej konkurencji na rynku. Problemy związane z komunikacją między różnymi działami firmy mogą również stanowić przeszkodę; brak jasnych informacji może prowadzić do błędów w projekcie lub opóźnień w realizacji zamówień. Dodatkowo, inżynierowie często muszą radzić sobie z ograniczeniami czasowymi; presja na szybkie dostarczenie gotowego produktu może prowadzić do popełniania błędów lub pomijania istotnych etapów procesu projektowania. Wreszcie, zmiany w przepisach prawnych dotyczących bezpieczeństwa i ochrony środowiska mogą wymusić modyfikacje już zaprojektowanych elementów, co wiąże się z dodatkowymi kosztami i czasem pracy.

Jakie są zastosowania części maszyn w różnych branżach

Części maszyn znajdują zastosowanie w wielu branżach przemysłowych, co sprawia, że ich projektowanie staje się kluczowym elementem działalności gospodarczej. W przemyśle motoryzacyjnym części te są niezbędne do produkcji pojazdów osobowych i ciężarowych; od silników po układy kierownicze – każda część musi być precyzyjnie zaprojektowana dla zapewnienia bezpieczeństwa i wydajności pojazdu. W sektorze lotniczym wymagania są jeszcze bardziej rygorystyczne; komponenty muszą spełniać najwyższe standardy jakości i bezpieczeństwa ze względu na ekstremalne warunki pracy oraz odpowiedzialność za życie pasażerów. Przemysł elektroniczny również korzysta z zaawansowanych części maszyn; elementy takie jak obudowy czy systemy chłodzenia muszą być zaprojektowane tak, aby zapewnić optymalną funkcjonalność urządzeń elektronicznych. W branży budowlanej części maszyn są wykorzystywane w sprzęcie budowlanym takim jak dźwigi czy koparki; ich niezawodność i wydajność mają kluczowe znaczenie dla terminowego zakończenia projektów budowlanych. Również przemysł spożywczy korzysta z precyzyjnie zaprojektowanych komponentów maszyn do produkcji i pakowania żywności; zapewnienie higieny oraz efektywności procesów produkcyjnych jest tutaj priorytetem.

Jakie są najlepsze praktyki w projektowaniu części maszyn

Aby osiągnąć sukces w projektowaniu części maszyn, warto stosować kilka najlepszych praktyk, które mogą znacznie poprawić jakość końcowego produktu oraz efektywność procesu projektowego. Przede wszystkim ważne jest dokładne określenie wymagań klienta już na samym początku projektu; dobrze sformułowane specyfikacje pozwalają uniknąć nieporozumień oraz błędów w późniejszych etapach pracy. Regularna komunikacja między zespołem projektowym a innymi działami firmy również ma kluczowe znaczenie; dzięki temu można szybko reagować na zmiany i dostosowywać projekt do bieżących potrzeb rynku. Warto także inwestować w szkolenia dla pracowników; ciągłe doskonalenie umiejętności zespołu przyczynia się do lepszej jakości pracy oraz innowacyjności rozwiązań. Kolejną dobrą praktyką jest stosowanie metod iteracyjnych w procesie projektowania; pozwala to na szybkie testowanie pomysłów i wdrażanie poprawek przed finalizacją projektu. Używanie narzędzi symulacyjnych do analizy zachowań części pod różnymi obciążeniami również zwiększa pewność co do ich wytrzymałości i funkcjonalności.