Budowa maszyn to skomplikowany proces, który wymaga przemyślanego podejścia oraz znajomości wielu dziedzin inżynierii. Pierwszym krokiem w projektowaniu maszyny jest zdefiniowanie jej celu oraz funkcji, które ma spełniać. W tym etapie ważne jest zrozumienie potrzeb użytkowników oraz specyfikacji technicznych, które będą miały wpływ na dalsze prace. Następnie inżynierowie przystępują do tworzenia koncepcji, która obejmuje szkice oraz wstępne modele 3D. W tym momencie istotne jest uwzględnienie aspektów ergonomicznych oraz ekonomicznych, które mogą wpłynąć na efektywność maszyny. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, gdzie każdy element maszyny jest dokładnie analizowany i modelowany. W tym etapie inżynierowie korzystają z zaawansowanych programów CAD, które pozwalają na precyzyjne odwzorowanie wszystkich komponentów.

Jakie technologie są wykorzystywane w budowie maszyn

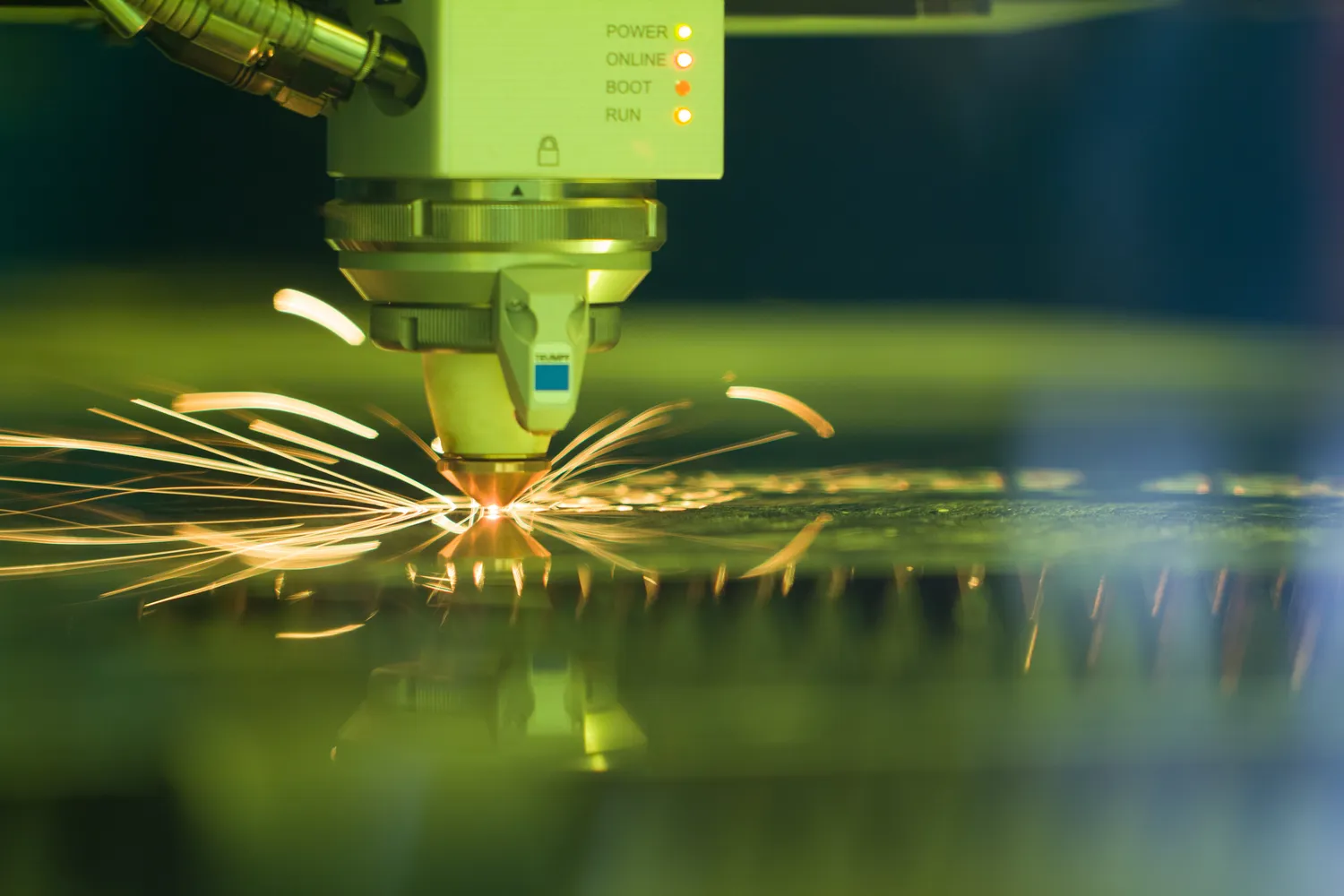

W nowoczesnym projektowaniu maszyn stosuje się wiele zaawansowanych technologii, które znacząco poprawiają jakość i efektywność procesu produkcji. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie trójwymiarowych modeli maszyn oraz ich symulacji. Dzięki temu można szybko identyfikować potencjalne problemy i wprowadzać zmiany jeszcze na etapie projektowania. Kolejną istotną technologią jest analiza elementów skończonych (FEA), która pozwala na ocenę wytrzymałości i zachowania materiałów pod różnymi obciążeniami. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który umożliwia szybkie prototypowanie i produkcję skomplikowanych części maszyn bez konieczności korzystania z tradycyjnych metod obróbczych. Technologie automatyzacji i robotyzacji również mają ogromny wpływ na budowę maszyn, pozwalając na zwiększenie wydajności produkcji oraz redukcję kosztów.

Jakie materiały są najczęściej używane w budowie maszyn

W procesie budowy maszyn kluczową rolę odgrywa dobór odpowiednich materiałów, które muszą spełniać określone wymagania dotyczące wytrzymałości, trwałości oraz odporności na różne czynniki zewnętrzne. Najczęściej wykorzystywanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością mechaniczną oraz łatwością obróbki. W zależności od zastosowania można wybierać różne gatunki stali, takie jak stal nierdzewna czy stal węglowa. Innym popularnym materiałem są tworzywa sztuczne, które ze względu na swoją lekkość i odporność na korozję znajdują zastosowanie w wielu elementach maszyn. W przypadku komponentów narażonych na wysokie temperatury lub agresywne chemikalia stosuje się materiały ceramiczne lub kompozyty, które zapewniają odpowiednią trwałość i stabilność. Dodatkowo warto zwrócić uwagę na nowoczesne materiały kompozytowe, które łączą zalety różnych substancji, oferując jednocześnie doskonałe właściwości mechaniczne oraz niską wagę.

Jakie są najważniejsze zasady projektowania maszyn

Projektowanie maszyn to proces wymagający przestrzegania wielu zasad i norm, które mają na celu zapewnienie bezpieczeństwa oraz efektywności działania urządzeń. Przede wszystkim należy uwzględnić zasady ergonomii, aby maszyna była wygodna w obsłudze dla użytkowników. Ważne jest także przestrzeganie norm bezpieczeństwa, które regulują m.in. maksymalne dopuszczalne obciążenia czy zabezpieczenia przed awariami. Kolejnym kluczowym aspektem jest optymalizacja konstrukcji pod kątem kosztów produkcji oraz eksploatacji, co pozwala na zwiększenie konkurencyjności produktu na rynku. Inżynierowie powinni także pamiętać o aspektach ekologicznych związanych z produkcją i użytkowaniem maszyny, co staje się coraz bardziej istotne w kontekście globalnych trendów proekologicznych. Również istotne jest planowanie cyklu życia maszyny, co obejmuje nie tylko jej projektowanie i produkcję, ale także konserwację oraz ewentualną utylizację po zakończeniu eksploatacji.

Jakie są najczęstsze błędy w projektowaniu maszyn

Podczas projektowania maszyn inżynierowie mogą napotkać różnorodne pułapki i błędy, które mogą prowadzić do nieefektywności lub nawet awarii urządzeń. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań funkcjonalnych, co może skutkować stworzeniem maszyny, która nie spełnia oczekiwań użytkowników. Często zdarza się również, że projektanci pomijają analizę ryzyka, co może prowadzić do poważnych konsekwencji w przypadku awarii. Kolejnym problemem jest niedostateczne uwzględnienie aspektów ergonomicznych, co może skutkować trudnościami w obsłudze maszyny oraz zwiększonym ryzykiem urazów wśród operatorów. Warto również zwrócić uwagę na błędy związane z doborem materiałów, gdzie wybór niewłaściwego surowca może prowadzić do szybszego zużycia lub awarii elementów maszyny. Zbyt skomplikowana konstrukcja to kolejny częsty błąd, który może zwiększać koszty produkcji oraz utrudniać konserwację.

Jakie są nowoczesne trendy w budowie maszyn

W ostatnich latach budowa maszyn przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia precyzyjne wykonywanie zadań oraz minimalizuje ryzyko błędów ludzkich. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który pozwala na zdalne monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Dzięki temu możliwe jest szybkie reagowanie na awarie oraz optymalizacja procesów produkcyjnych. W kontekście ochrony środowiska rośnie znaczenie zrównoważonego rozwoju, co skłania inżynierów do projektowania maszyn energooszczędnych oraz wykorzystujących odnawialne źródła energii. Również rozwój sztucznej inteligencji wpływa na budowę maszyn, umożliwiając tworzenie bardziej zaawansowanych systemów sterowania oraz analizy danych.

Jakie umiejętności są potrzebne w projektowaniu maszyn

Aby skutecznie projektować maszyny, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów i konstrukcji. Umiejętność korzystania z programów CAD to kolejny kluczowy element, który umożliwia tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Inżynierowie powinni także znać zasady analizy elementów skończonych (FEA) oraz symulacji komputerowych, co pozwala na ocenę wytrzymałości i zachowania materiałów pod różnymi obciążeniami. Ważne są również umiejętności związane z zarządzaniem projektem, takie jak planowanie harmonogramu prac czy koordynacja zespołu projektowego. Współpraca z innymi specjalistami, takimi jak elektronicy czy programiści, wymaga także zdolności komunikacyjnych oraz umiejętności pracy w zespole.

Jakie są wyzwania związane z budową maszyn w XXI wieku

Budowa maszyn w XXI wieku stawia przed inżynierami wiele wyzwań wynikających z szybko zmieniającego się otoczenia technologicznego oraz rosnącej konkurencji na rynku globalnym. Jednym z głównych wyzwań jest konieczność dostosowania się do dynamicznych zmian w wymaganiach klientów oraz trendach rynkowych. Klienci oczekują coraz bardziej zaawansowanych technologicznie rozwiązań, które jednocześnie będą łatwe w obsłudze i energooszczędne. Kolejnym istotnym wyzwaniem jest integracja nowych technologii, takich jak sztuczna inteligencja czy Internet Rzeczy, które wymagają od inżynierów ciągłego uczenia się i adaptacji do nowych narzędzi i metod pracy. Problemy związane z ochroną środowiska również stają się coraz bardziej palące; inżynierowie muszą projektować maszyny zgodnie z zasadami zrównoważonego rozwoju i minimalizować ich wpływ na środowisko naturalne. Dodatkowo globalizacja rynku sprawia, że konkurencja staje się coraz większa, co wymusza na firmach ciągłe innowacje oraz optymalizację procesów produkcyjnych.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn

Przyszłość budowy maszyn zapowiada się niezwykle interesująco dzięki postępom technologicznym oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, która pozwoli na zwiększenie wydajności i redukcję kosztów operacyjnych. Robotyzacja linii produkcyjnych stanie się standardem w wielu branżach, a maszyny będą coraz bardziej autonomiczne dzięki zastosowaniu sztucznej inteligencji i uczenia maszynowego. Również rozwój Internetu Rzeczy (IoT) będzie miał ogromny wpływ na sposób monitorowania i zarządzania maszynami; urządzenia będą mogły komunikować się ze sobą oraz zbierać dane w czasie rzeczywistym, co pozwoli na lepszą optymalizację procesów produkcyjnych. W kontekście ochrony środowiska rośnie znaczenie energii odnawialnej; przyszłe maszyny będą projektowane tak, aby były bardziej energooszczędne i przyjazne dla środowiska. Ponadto rozwój materiałów kompozytowych oraz nanotechnologii otworzy nowe możliwości w zakresie konstrukcji maszyn o lepszych właściwościach mechanicznych i mniejszej wadze.

Jakie są kluczowe aspekty współpracy w projektowaniu maszyn

Współpraca w projektowaniu maszyn jest niezbędna do osiągnięcia sukcesu i efektywności procesu produkcji. Kluczowym aspektem jest komunikacja między członkami zespołu, która pozwala na wymianę pomysłów oraz szybką identyfikację problemów. Współpraca z innymi działami, takimi jak marketing czy produkcja, umożliwia lepsze zrozumienie potrzeb rynku oraz dostosowanie projektu do oczekiwań klientów. Również integracja z dostawcami materiałów i komponentów jest istotna, aby zapewnić wysoką jakość używanych surowców oraz terminowość dostaw. Wspólne podejmowanie decyzji oraz dzielenie się wiedzą i doświadczeniem przyczynia się do tworzenia innowacyjnych rozwiązań technologicznych. Dodatkowo regularne spotkania zespołowe oraz warsztaty pozwalają na bieżąco monitorować postępy prac i wprowadzać ewentualne korekty w projekcie.