Drewno klejone to materiał budowlany, który powstaje poprzez łączenie kilku warstw drewna za pomocą specjalnych…

Drewno klejone to materiał budowlany, który powstaje poprzez łączenie ze sobą kilku warstw drewna za pomocą specjalnych klejów. Proces ten pozwala na uzyskanie elementów o dużej wytrzymałości i stabilności, które są wykorzystywane w różnych dziedzinach budownictwa oraz stolarstwa. Drewno klejone jest szczególnie cenione za swoje właściwości mechaniczne, które przewyższają te, jakie oferuje tradycyjne drewno lite. Dzięki temu można je stosować w konstrukcjach wymagających dużych obciążeń, takich jak mosty, hale sportowe czy duże obiekty użyteczności publicznej. Warto również zaznaczyć, że drewno klejone charakteryzuje się mniejszym ryzykiem deformacji oraz pęknięć, co czyni je idealnym materiałem do produkcji mebli oraz elementów architektonicznych. W ostatnich latach drewno klejone zyskuje na popularności także w budownictwie ekologicznym, gdzie jego naturalne pochodzenie i możliwość recyklingu są istotnymi atutami.

Jakie są zalety drewna klejonego w budownictwie?

Drewno klejone ma wiele zalet, które sprawiają, że jest chętnie wykorzystywane w budownictwie. Przede wszystkim, dzięki zastosowaniu nowoczesnych technologii produkcji, elementy te charakteryzują się wysoką odpornością na zmienne warunki atmosferyczne oraz działanie szkodników. To sprawia, że drewno klejone jest bardziej trwałe niż tradycyjne drewno lite, co przekłada się na dłuższy okres użytkowania konstrukcji. Kolejną istotną zaletą jest możliwość produkcji dużych elementów bez widocznych spoin, co nie tylko poprawia estetykę wykonania, ale także zwiększa wytrzymałość całej konstrukcji. Drewno klejone ma również korzystny wpływ na izolację akustyczną i termiczną budynków, co przyczynia się do zwiększenia komfortu mieszkańców. Dodatkowo, materiał ten jest łatwy w obróbce i może być stosowany w różnych formach, co daje architektom i projektantom dużą swobodę twórczą.

Jakie są różnice między drewnem klejonym a drewnem lite?

Różnice między drewnem klejonym a drewnem lite są znaczące i mają wpływ na wybór odpowiedniego materiału do konkretnego projektu. Drewno lite to naturalny surowiec pozyskiwany z jednego kawałka drzewa, co sprawia, że jego struktura jest jednorodna. Z kolei drewno klejone składa się z kilku warstw drewna połączonych ze sobą za pomocą specjalnych klejów. Dzięki temu procesowi możliwe jest uzyskanie większych elementów o lepszych parametrach mechanicznych niż w przypadku drewna litego. Drewno klejone ma także mniejsze ryzyko deformacji pod wpływem wilgoci czy zmian temperatury, co czyni je bardziej stabilnym materiałem budowlanym. Ponadto, proces produkcji drewna klejonego pozwala na wykorzystanie mniej wartościowych gatunków drewna, co może być korzystne z ekonomicznego punktu widzenia. Warto również zwrócić uwagę na aspekt ekologiczny – drewno klejone często pochodzi z lasów zarządzanych w sposób zrównoważony, co sprzyja ochronie środowiska naturalnego.

Jakie są najpopularniejsze zastosowania drewna klejonego?

Drewno klejone znajduje szerokie zastosowanie w różnych dziedzinach budownictwa oraz stolarstwa. Jednym z najczęstszych zastosowań są konstrukcje nośne budynków, takie jak belki stropowe czy dachowe. Dzięki swojej wytrzymałości i stabilności materiał ten idealnie nadaje się do tworzenia dużych przestrzeni bez dodatkowych podpór. Ponadto drewno klejone jest często wykorzystywane w produkcji mebli oraz elementów dekoracyjnych wnętrz ze względu na swoje walory estetyczne oraz łatwość obróbki. W architekturze krajobrazu drewno klejone znajduje zastosowanie w budowie altan, pergoli czy tarasów, gdzie jego naturalny wygląd doskonale komponuje się z otoczeniem. W ostatnich latach coraz częściej spotyka się również wykorzystanie drewna klejonego w budownictwie ekologicznym – jako materiał przyjazny dla środowiska oraz odnawialny surowiec cieszy się rosnącym zainteresowaniem inwestorów dbających o zrównoważony rozwój.

Jakie są metody produkcji drewna klejonego?

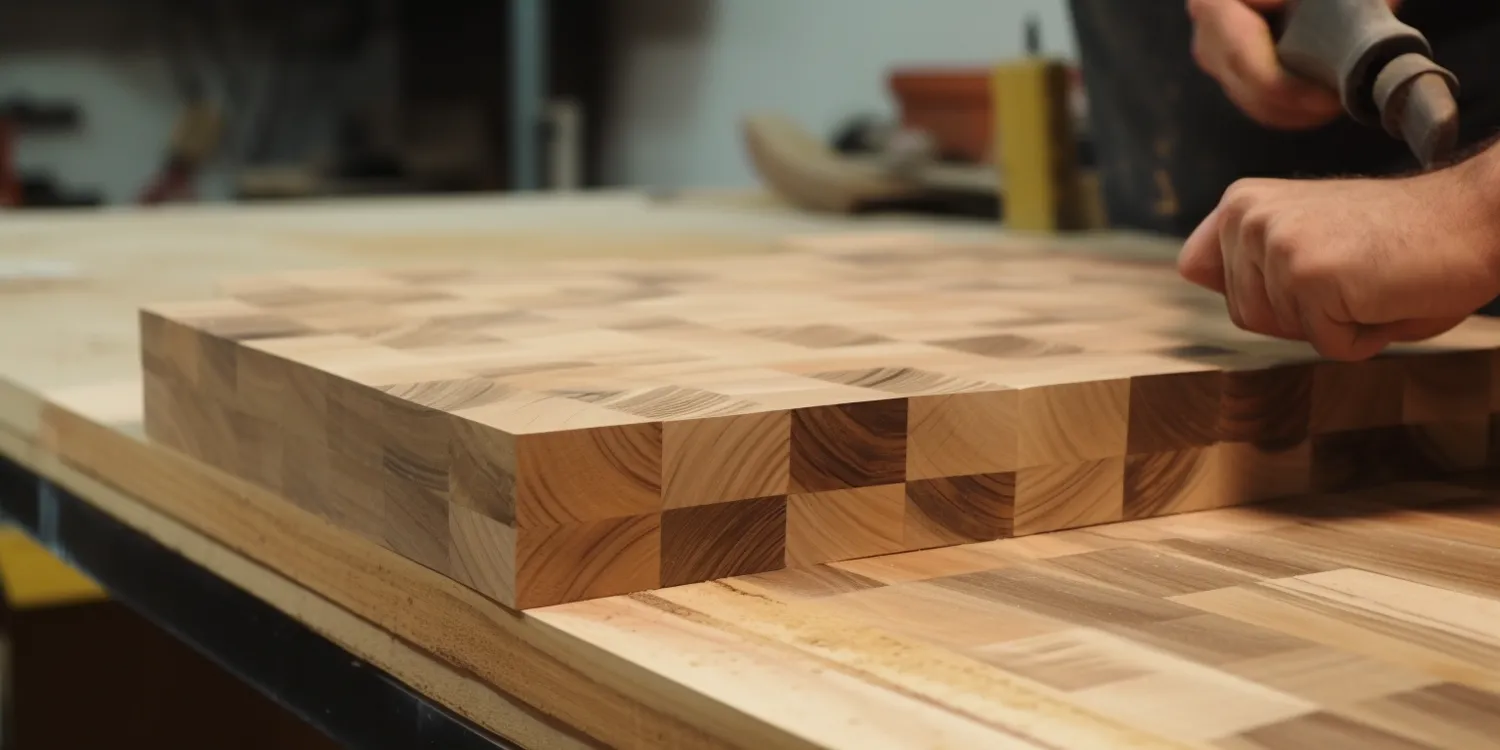

Produkcja drewna klejonego opiera się na kilku kluczowych metodach, które mają na celu uzyskanie materiału o wysokiej jakości i odpowiednich właściwościach mechanicznych. Proces ten zaczyna się od wyboru odpowiednich gatunków drewna, które są następnie suszone do optymalnej wilgotności. Suszenie jest istotnym etapem, ponieważ zbyt duża ilość wilgoci w drewnie może prowadzić do deformacji oraz osłabienia struktury. Po wysuszeniu drewno jest cięte na deski o określonych wymiarach, które następnie są poddawane obróbce powierzchniowej, aby zapewnić ich gładkość i przygotowanie do klejenia. W kolejnym etapie deski są łączone ze sobą za pomocą specjalnych klejów, które muszą spełniać rygorystyczne normy dotyczące wytrzymałości i odporności na działanie czynników zewnętrznych. Po nałożeniu kleju deski są umieszczane w prasach, gdzie pod wpływem wysokiego ciśnienia i temperatury następuje ich trwałe połączenie. Ostatecznie gotowe elementy drewniane są poddawane dalszej obróbce, takiej jak cięcie czy szlifowanie, co pozwala na uzyskanie gotowych produktów o pożądanych kształtach i wymiarach.

Jakie są rodzaje drewna klejonego dostępnego na rynku?

Na rynku dostępnych jest wiele rodzajów drewna klejonego, które różnią się zarówno gatunkiem drewna, jak i sposobem produkcji. Najpopularniejsze rodzaje to drewno klejone warstwowo oraz drewno klejone krzyżowo. Drewno klejone warstwowo składa się z kilku warstw desek ułożonych równolegle do siebie, co zapewnia dużą wytrzymałość i stabilność. Z kolei drewno klejone krzyżowo charakteryzuje się tym, że warstwy desek są ułożone naprzemiennie, co dodatkowo zwiększa odporność na odkształcenia oraz pęknięcia. W zależności od zastosowania można wybierać spośród różnych gatunków drewna, takich jak sosna, świerk, dąb czy buk. Każdy z tych gatunków ma swoje unikalne właściwości fizyczne i estetyczne, co pozwala dostosować materiał do konkretnych potrzeb projektowych. Dodatkowo dostępne są także różne klasy jakości drewna klejonego, które określają jego wygląd oraz parametry techniczne.

Jakie są koszty związane z zakupem drewna klejonego?

Koszty zakupu drewna klejonego mogą się znacznie różnić w zależności od wielu czynników, takich jak gatunek drewna, jego jakość oraz miejsce zakupu. Generalnie cena drewna klejonego jest wyższa niż tradycyjnego drewna litego ze względu na bardziej skomplikowany proces produkcji oraz lepsze właściwości mechaniczne. W przypadku popularnych gatunków, takich jak sosna czy świerk, ceny mogą być relatywnie przystępne, natomiast dla bardziej egzotycznych lub rzadkich gatunków, takich jak dąb czy teak, koszty mogą znacznie wzrosnąć. Dodatkowo warto uwzględnić koszty transportu oraz ewentualnych usług związanych z obróbką materiału przed jego użyciem w projekcie budowlanym lub meblarskim. Przy planowaniu budżetu należy również pamiętać o kosztach związanych z montażem elementów wykonanych z drewna klejonego, które mogą wymagać specjalistycznych narzędzi oraz doświadczenia w obróbce tego typu materiału.

Jakie są najczęstsze błędy przy wyborze drewna klejonego?

Wybór odpowiedniego drewna klejonego może być skomplikowanym procesem i często wiąże się z popełnianiem pewnych błędów przez inwestorów oraz projektantów. Jednym z najczęstszych błędów jest niedostateczne zapoznanie się z właściwościami technicznymi poszczególnych gatunków drewna oraz ich zastosowaniem w konkretnych projektach budowlanych. Niezrozumienie różnic między różnymi rodzajami drewna klejonego może prowadzić do wyboru materiału niewłaściwego dla danego zastosowania, co w konsekwencji może skutkować problemami z trwałością konstrukcji lub estetyką finalnego produktu. Innym powszechnym błędem jest ignorowanie klasy jakości drewna klejonego – wybierając materiały niskiej jakości można narazić się na dodatkowe koszty związane z naprawami lub wymianą uszkodzonych elementów. Ważne jest również uwzględnienie warunków atmosferycznych oraz lokalizacji budowy przy wyborze materiału – niektóre gatunki drewna mogą nie sprawdzić się w trudnych warunkach klimatycznych.

Jak dbać o drewniane elementy wykonane z drewna klejonego?

Aby drewniane elementy wykonane z drewna klejonego zachowały swoje właściwości przez długi czas, konieczna jest ich odpowiednia pielęgnacja i konserwacja. Przede wszystkim ważne jest regularne czyszczenie powierzchni drewnianych za pomocą miękkich ściereczek oraz łagodnych detergentów przeznaczonych do pielęgnacji drewna. Należy unikać stosowania agresywnych środków chemicznych oraz szorstkich gąbek, które mogą uszkodzić powierzchnię materiału. W przypadku mebli lub elementów narażonych na działanie wilgoci warto stosować impregnaty ochronne, które zabezpieczą drewno przed wodą oraz innymi czynnikami atmosferycznymi. Dodatkowo zaleca się regularne sprawdzanie stanu technicznego elementów drewnianych – wszelkie pęknięcia czy ubytki powinny być niezwłocznie naprawiane za pomocą odpowiednich środków lub przez specjalistów zajmujących się konserwacją drewna. Warto również pamiętać o tym, aby unikać nadmiernego nasłonecznienia drewnianych elementów, co może prowadzić do blaknięcia kolorów oraz osłabienia struktury materiału.

Jakie innowacje technologiczne wpływają na rozwój rynku drewna klejonego?

Rynek drewna klejonego dynamicznie się rozwija dzięki innowacjom technologicznym, które wpływają na jakość produkcji oraz możliwości zastosowania tego materiału w budownictwie i stolarstwie. Jednym z najważniejszych trendów jest rozwój nowoczesnych technologii klejenia, które pozwalają na uzyskanie jeszcze mocniejszych i bardziej odpornych połączeń między warstwami drewna. Dzięki temu możliwe jest tworzenie elementów o większych rozmiarach i lepszych parametrach mechanicznych niż kiedykolwiek wcześniej. Ponadto coraz częściej stosuje się ekologiczne środki chemiczne do produkcji kleju, co przyczynia się do zmniejszenia negatywnego wpływu na środowisko naturalne. Innowacje obejmują także nowe metody obróbki powierzchniowej drewnianych elementów, takie jak nanoszenie powłok ochronnych czy stosowanie technologii UV do utwardzania lakierów i olejów ochronnych. Dzięki tym nowym rozwiązaniom możliwe jest uzyskanie lepszej odporności na działanie czynników atmosferycznych oraz zwiększenie estetyki finalnego produktu.